Herstellungsprozess

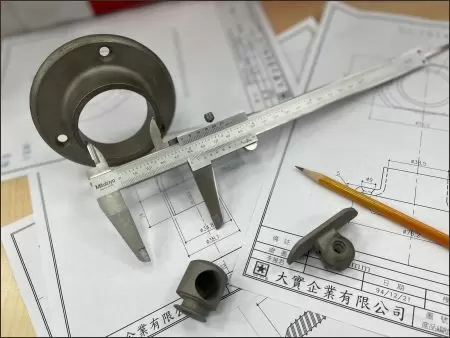

Herstellung von Edelstahlkomponenten und -armaturen - Zuerst: Design & Herstellung von Formen

Bei DAH SHI arbeitet unser Team eng mit unseren Kunden zusammen, vom Design bis zur endgültigen Qualifizierung. Dies gewährleistet, dass sowohl der Stempel als auch die Endprodukte alle Kundenanforderungen erfüllen. Unsere Handlaufzubehör-Designer arbeiten neben Werkzeugmachern und nutzen die neueste branchenübliche Software für Design und Fertigung. Unser computergestütztes Fertigungssystem (CAM) liest Datendateien effizient und generiert komplexe Formen, um die Erstellung präziser und kostengünstiger Spritzgussformen zu erleichtern. Unsere Ingenieure bewerten die Gießbarkeit von Geländerfitting-Designs und geben Empfehlungen zur Verbesserung der Gießleistung und des Designs ab. Diese Ingenieure sind gut mit Produktionsprozessen vertraut und bieten kontinuierliche Unterstützung während der Fertigung. Unabhängig von der Quellzeichnung können unsere Ingenieure sie in ein greifbares Festkörpermodell umwandeln. Diese solide Zeichnung ermöglicht Ihnen eine klare Visualisierung des endgültigen Profils von Edelstahl-Geländerzubehör.

Stanzprozess - Stanzen und Herstellung von Edelstahl-Rundrohr- und Vierkantrohrarmaturen

Unser Design- und Fertigungsteam verfügt über jahrzehntelange Erfahrung in der Edelstahl-Verarbeitungsindustrie. Wir gehen auf die Bedürfnisse der Kunden nach Produktstärke ein und berücksichtigen dabei die Sicherheit und Stabilität nach der Installation. Wir bieten Lösungen mit unserem Fachwissen im Bereich Edelstahl an, darunter runde Rohrbasen, Treppengeländerzubehör, Edelstahlkugeln, Handlaufstützen mit Pfostenverbindungen, Ellbogen, Glasklammern und quadratische Rohrverbindungen. Wir setzen Stanz-, Wachsausschmelzguss- und Laserschneidverfahren für die Produktion ein und legen dabei besonderen Wert auf Konstruktionsdetails, Kundenspezifikationen, Sicherheitsstandards und Montageeffizienz, um die Eignung des Stanzens für Rund- und Vierkantrohrverbindungen zu bestimmen. Unsere Experten in der Herstellung von Zubehör für Edelstahlgeländer betonen Präzision in Design- und Produktionsprozessen, um sicherzustellen, dass unsere Kunden qualitativ hochwertige Produkte erhalten, die den Sicherheitsstandards entsprechen und schnell installiert werden können. Ob Treppengeländerzubehör oder andere architektonische Beschläge - unser Edelstahl-Know-how hat, was Sie brauchen.

Entwachsungsprozess - Edelstahl-Stufenbogen-Entwachsungsverarbeitung und -herstellung

Bei Stainless Steel Professional Processing sind wir auf das Verfahren des Feinguss spezialisiert und stellen eine Vielzahl von Edelstahlprodukten her, darunter Rohrböden und Flansche, Treppengeländerzubehör, Edelstahlkugeln, Handlaufstützen mit Pfostenverbindern, Edelstahlbögen, Edelstahlclips, quadratische Rohrverbindungen und verschiedene Baubeschläge.

Ob wir nun neue Edelstahl-Geländerzubehörteile entwerfen oder eine kundenspezifische Gestaltung übernehmen, unser Engagement für Qualität und Präzision bleibt bestehen. Bei der Gestaltung neuer Produkte oder der Umsetzung individueller Designs berücksichtigen unsere Ingenieure mit langjähriger Fertigungserfahrung die erforderliche Funktionalität, Sicherheit, Festigkeit und spezifische Materialzusammensetzung des Produkts und berücksichtigen den erforderlichen Dickenverlust, um das gewünschte Erscheinungsbild des Produkts zu erreichen. Wir verwenden einen Entwachsungs-Gießprozess, um diese Designs zum Leben zu erwecken. Dadurch können wir Formen für die Produktion öffnen und sicherstellen, dass jedes Detail genau erfasst wird.

Nachdem die Edelstahlrohlinge entnommen wurden, führen wir detaillierte Gespräche mit dem Kunden auf der Grundlage von Qualität und Genauigkeit, um die weiteren Schritte im Fertigungsprozess zu besprechen. Dies gewährleistet, dass hochwertige Edelstahlprodukte gemäß den spezifischen Anforderungen des Kunden geliefert werden können.

Einspritzen von geschmolzenem Wachs zur Musterherstellung - Der erste Schritt des Entwachsungsprozesses

Die Edelstahlverarbeitungstechnologie umfasst mehrere Schritte, und der erste Schritt beim Feinguss besteht darin, ein Wachsmodell des Gusses zu erstellen, indem Wachs durch eine Metallform eingespritzt wird. Dieser Prozess beginnt damit, das Wachsmaterial zu schmelzen und es dann in die Form einzuführen. Derzeit stehen zwei Wachseinspritzmethoden zur Verfügung: vollautomatische Wachseinspritzung durch Roboterarme und manuelle Wachseinspritzung. Wir erstellen sorgfältig ein exklusives Wachsmodell für jedes benötigte Endteil, um sicherzustellen, dass es den Standards entspricht, die den vom Kunden bestellten Zeichnungen entsprechen. Wenn Kunden nur ein Mustermodell benötigen, bieten wir auch die Möglichkeit des 3D-Drucks an. Dies ermöglicht es uns, das Modell schnell zu erstellen und Kunden mit den benötigten Mustern zu versorgen. Unsere spezialisierten Verarbeitungsdienstleistungen bieten Kunden Flexibilität bei der Entwicklung neuer Edelstahlbögen und architektonischer Hardware, um ihre Design- und Fertigungsziele einfach zu erreichen.

Reparatur von Wachsmustern - Der zweite Schritt des Entwachsungsprozesses

Im Wachsausschmelzverfahren, nachdem das Spritzgießen der Edelstahlwachsform abgeschlossen ist, führen wir eine sorgfältige manuelle Inspektion und Reparatur der Wachsform durch. Dies geschieht, um sicherzustellen, dass die anschließend gegossenen Rohobjekte keine übermäßigen Grate aufweisen, wodurch der Zeit- und Arbeitsaufwand für die Gratentfernung reduziert wird. Die Reparaturarbeiten am Wachsmodell bieten unseren Kunden eine kostengünstige Lösung, da sie sowohl Zeit als auch Kosten bei der Verarbeitung sparen.

Wachsmodellbaum-Montage - Der dritte Schritt des Entwachsungsprozesses

Bevor der Gießprozess beginnt, verwenden wir Präzisionsformen, um ein Wachsmuster des Edelstahlobjekts zu erstellen. Diese Wachsmuster werden über einen zentralen Wachsstab (genannt "Baum" oder "Gießkanal") mit einem "Gießkanal" verbunden und bilden letztendlich einen Gusscluster oder eine Baugruppe, die dann auf einen Gießbecher montiert wird. Bei der Auswahl der Gatterpositionen berücksichtigen wir die einfache Verarbeitung des Produkts, um sicherzustellen, dass der Produktkörper nicht beschädigt wird und das Schleifen erleichtert wird.

Eintauchen und Trocknen - Der vierte Schritt des Entwachsungsprozesses

Im Verfahren des verlorenen Wachsausschmelzens werden diese baumartigen Komponenten in flüssige keramische Schlämme getaucht und anschließend mit feinem Sand bedeckt, um die keramische Schale zu konstruieren. Sie wird dann in einer trockenen Umgebung zum Trocknen gelassen, und der Vorgang des Eintauchens und Trocknens wird wiederholt, bis die gewünschte feste Dicke erreicht ist und eine keramische Schalenform für den Guss entsteht.

Entwachsen und Aufbau der Keramikschale - Der fünfte Schritt des Entwachsungsprozesses

Im Prozess des Gießens von Edelstahl besteht der nächste Schritt darin, die keramische Schalform zu erhitzen, sobald sie hergestellt ist. Der Zweck dieses Erhitzungsprozesses besteht darin, die Wachsmoldkomponente des baumförmigen Edelstahlanschlusses vollständig zu schmelzen und ein hohles Modell zu erzeugen, das bereit ist, mit flüssigem geschmolzenem Edelstahlmetall für den anschließenden Prozess gefüllt zu werden. Nach dem Brennen bei hohen Temperaturen nimmt die vorbereitete hohle keramische Schalform schnell die Injektion von flüssigem Edelstahlmetall auf.

Schmelzen und Gießen - Der sechste Schritt des Entwachsungsprozesses

Bevor flüssiges Edelstahlmetall eingegossen wird, muss die hohle keramische Schalform bei hohen Temperaturen gebrannt werden, um verbleibendes Wachs und Feuchtigkeit zu entfernen, die Festigkeit der keramischen Schalform weiter zu verbessern und die Fließfähigkeit der geschmolzenen Metalllegierung zu erhöhen. Anschließend wird die vorbereitete Flüssigmetalllegierung mit Edelstahlkomponenten in die vorgeheizte keramische Schalform gegossen. Nachdem das Edelstahlmetall erstarrt ist, wird die Schlicker-Keramikschalenform abgelöst und jedes mit dem Baum verbundene Edelstahlrohobjekt wird freigegeben.

Ausschlagen und Reinigen - Der siebte Schritt des Entwachsungsprozesses

Nachdem das Edelstahl-Feingussverfahren abgeschlossen ist, müssen Sie warten, bis das flüssige Edelstahlmetall und die keramische Schalform vollständig abgekühlt und erstarrt sind. Anschließend verwenden wir Geräte wie eine Schalenvibrationsmaschine oder physikalische Behandlungen wie Wassersprühen, um den keramischen Schalffilm zu entfernen. Wenn die Schalform erfolgreich entfernt ist, bleiben nur die einzelnen Edelstahlrohlinge, die mit dem Baum verbunden sind.

Schneiden - Der achte Schritt des Entwachsungsprozesses

Nach dem Verlustwachsausschmelzverfahren des Edelstahls wurde die keramische Schalform zerschlagen und dann mussten wir das mit dem Baum verbundene Edelstahlrohling entfernen. Als nächstes müssen wir zum nächsten Schritt übergehen: Verwenden Sie eine Hochgeschwindigkeitsschneidemaschine, um die baumförmigen Edelstahlleerobjekte einzeln zu schneiden und sie vom Baum in der Mitte zu trennen. Diese geschnittenen Metallrohlinge haben ein unbehandeltes dunkelgraues metallisches Aussehen.

Tor Entfernung - Der neunte Schritt des Entwachsungsprozesses

Nach dem Schneiden an der Verbindung zwischen dem rostfreien Stahlrohling und der baumartigen Struktur bleiben sogenannte Torabdrücke zurück. Die Arbeit in diesem Stadium besteht darin, das Tor abzuschleifen, aber es muss sorgfältig gemacht werden, um sicherzustellen, dass der Körper des rostfreien Stahlrohlings nicht beschädigt wird und der Körper des leeren rostfreien Stahlrohlings nicht beschädigt wird. Dies wird den nachfolgenden Verarbeitungsprozess unterstützen und verhindern, dass der Rohling als Ausschuss und zur Wiederverwertung aussortiert wird.

Laserprozess - Laserschneiden von Edelstahlplatten

Unsere Massenproduktionsmethode besteht hauptsächlich aus Edelstahl-Feinguss und Stanzherstellung, die zur Herstellung von runden Rohrbasen, Treppengeländerzubehör, Edelstahlkugeln, Edelstahlgriffen und Säulenverbindungen, Edelstahlbögen, Edelstahlglasschellen, Edelstahlquadratrohrzubehör für Baubeschläge und andere Produkte verwendet wird. Im Bereich der professionellen Edelstahlverarbeitung ist es nicht kosteneffizient, Stanzformen oder entwachste Formen herzustellen, wenn die Designzeichnungen des Kunden Produkte mit unterschiedlichen Größen und kleinen Mengen erfordern. Um dieses Problem zu lösen, werden unsere Zeichner und Fertigungsingenieure die Zeichnungen zerlegen und praktische Methoden vorschlagen. Wir zerlegen das Produkt, erstellen präzise Fertigungszeichnungen und verwenden dann Laserschneidtechnologie, um Edelstahlplatten oder Rohrverbindungen zu bearbeiten. Diese genaue Laser-Schneidemethode kann nicht nur Kunden die Kosten und Zeit für das Öffnen von Formen sparen, sondern auch die Präzision der Produktabmessungen relativ verbessern. Wir sind bestrebt, unseren Kunden hochwertige Edelstahlprodukte anzubieten; egal welche Art von Produkt Sie benötigen, egal in welcher Menge, wir können Ihren Bedürfnissen gerecht werden.

Inspektion

Erstinspektion

Nachdem das Edelstahl-Feingussverfahren abgeschlossen ist, sind wir bestrebt sicherzustellen, dass die Qualität und Größe des Rohlings höchsten Standards entsprechen, was die Messung der Rohlingsgröße und die Überprüfung des Erscheinungsbildes umfasst. In Bezug auf die dimensionale Messung werden wir die für die nachfolgende Bearbeitung erforderlichen Teile sorgfältig überprüfen, einschließlich Dicke, Lochdurchmesser und Höhe, um genügend Material für die nachfolgende Bearbeitung zu gewährleisten. Wenn die Größe nicht den Standards entspricht und nicht umgeformt werden kann, werden wir sie sofort aussortieren und erneut verarbeiten. Wir werden niemals minderwertige Produkte an Kunden verkaufen, denn wir streben nach dem absoluten Vertrauen der Kunden in unsere Produkte und sind darauf bedacht, ihnen zuverlässige Produkte zu bieten.

Materialanalyse für Edelstahlkomponenten und -armaturen

Die von uns hergestellten Edelstahlzubehörteile müssen den internationalen Materialstandards für Edelstahlmetallanteile entsprechen, um eine hervorragende Leistung und Langlebigkeit zu gewährleisten. Nach jedem Ofenguss wird ein Prüfblock sorgfältig aufbewahrt und ein umfassender Materialprüfungsbericht erstellt, um die Einhaltung der Branchenstandards zu überprüfen. Die Tabelle zur Materialanalysezusammensetzung ist auf Anfrage für unsere Kunden zur Verfügung. Bei DAHSHI halten wir die höchsten Qualitätsstandards ein und bieten Ihnen zuverlässige Lösungen für Ihre Edelstahlkomponenten und -fittinge.

Glätten

Nach der Größenmessung und Qualitätskontrolle des Edelstahlrohlings werden wir mit dem Formungsprozess des Rohlings fortfahren. Der Zweck dieses Formungsprozesses besteht darin, die dimensionale Genauigkeit der nachfolgenden Bearbeitung zu verbessern und Toleranzen zu reduzieren. Zum Beispiel dient die Drehbearbeitung nach der Formung dazu, die wahre Rundheit zu erhöhen und die Exzentrizität zu verringern, um sicherzustellen, dass die Genauigkeit der Produktabmessungen verbessert wird. Kunden werden keine Mittelabweichung beim Installieren oder Einsetzen von Rundrohren erleben.

Nachfolgende Verarbeitung

Schweißen

Nachdem die Edelstahlplatten gestanzt oder laser geschnitten wurden, müssen wir diese gestanzten oder laserbearbeiteten Halbfertigprodukte präzisionsverschweißen und mit anderen Rohren und Edelstahlrohlingen kombinieren, um dann in den Polierprozess einzutreten. Der Schweißprozess muss die Festigkeit und Integrität des Produkts nach der Montage gewährleisten, um den Anforderungen der Kunden an die Produktfunktionalität gerecht zu werden.

Bohren Gewindeschneiden

Bevor wir Edelstahlrohlinge bohren und Gewinde schneiden, müssen wir Formungsoperationen durchführen, um sicherzustellen, dass der Lochdurchmesser und die Bodenfläche im richtigen Winkel zur Designzeichnung stehen oder 90 Grad senkrecht sind. Nur in diesem Fall können die Gewinde der Schraubenlöcher senkrecht bleiben und das Zentrum des runden Lochs wird sich an der richtigen Position befinden. Wir achten auf die Details jedes Fertigungsprozesses, um sicherzustellen, dass das Endprodukt hohe Qualitätsstandards erfüllt und perfekt funktionsfähig ist.

Rohr schneiden

In unserem Produktportfolio zur Herstellung von Edelstahlgeländern und Handläufen verwenden wir runde oder quadratische Rohre in verschiedenen Größen und Längen. Um diese Vielfalt zu erreichen, müssen wir während des Herstellungsprozesses eine große Anzahl von Edelstahlrohrarmaturen schneiden. Für Produkte, bei denen runde Rohre geschnitten und gebohrt werden müssen, verwenden wir Laserschneidtechnologie, die es uns ermöglicht, präzises Schneiden und Bohren effizient durchzuführen. Für Produkte mit kürzeren Abmessungen und kleineren Mengen verwenden wir Hochgeschwindigkeitsschneidemaschinen. Wir sind bestrebt, geeignete Verarbeitungsmethoden einzusetzen, um hochwertige Edelstahlhandlaufprodukte für unsere Kunden herzustellen.

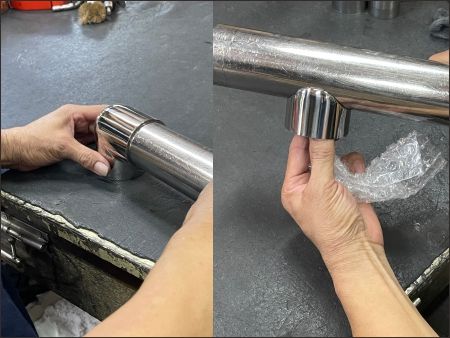

Drehen

Bevor wir Zubehörteile für Edelstahlgeländer herstellen, führen wir zunächst einen Formungsprozess durch, um die Rundheit und Planheit des Produkts zu verbessern. Durch diesen Schritt können wir sicherstellen, dass es während der Drehbearbeitung keine Mittelabweichung gibt. Auf diese Weise kann das Produkt bei der Installation und Verwendung eine perfekte Kombination erreichen. Für Produkte mit hohem Volumen, aber geringer Vielfalt, verwenden wir CNC-Drehmaschinen, und für kleinere Mengen, aber Produkte mit hoher Vielfalt, greifen wir auf halbautomatisierte Drehmaschinen zurück. Wir verfolgen ständig die besten Verarbeitungsmethoden, um hochwertige Produkte zu gewährleisten.

Polieren

Bei der Herstellung von Edelstahl-Baubeschlägen nimmt die Polierverarbeitung eine bedeutende Stellung ein. Wir müssen die Grate, die nach dem Bohren und Gewindeschneiden entstehen, polieren. Ebenso muss nach Abschluss der Schweißkombination die Schweißposition poliert werden, und die vom Drehmaschine bearbeiteten Teile müssen ebenfalls poliert werden. Unser Polierprozess umfasst nicht nur einen Prozess, sondern erfordert 3 bis 4 verschiedene Verarbeitungsstufen, um schließlich eine perfekte Oberflächenbehandlung zu erreichen, einschließlich Sandoberfläche und Hochglanzbehandlung. Durch eine solch feine Verarbeitung stellen wir sicher, dass unsere Produkte den hohen Qualitätsanforderungen der Kunden in Bezug auf Aussehen und Textur entsprechen.

Endkontrolle und Verpackung

In der letzten Phase des gesamten Produktionsprozesses von Edelstahlarmaturen führen wir Qualitätskontrollen und Verpackungsarbeiten durch. In dieser Qualitätsprüfungsphase werden jährlich von einer notariellen Inspektionsstelle überprüfte Rundrohre verwendet, und jedes hergestellte Produkt wird einzeln inspiziert. Nur wenn es die Inspektion besteht, die Rohrdurchmesseranforderungen erfüllt und keine Mängel wie Oberflächensandlöcher aufweist, wird es verpackt und versendet. Wir sind bestrebt, sicherzustellen, dass jedes Produkt, das unsere Kunden erhalten, von hoher Qualität ist und den höchsten Standards entspricht.

Bitte kontaktieren Sie uns, wenn Sie an einer Zusammenarbeit mit DAH SHI für Ihre professionellen Fertigungsbedürfnisse von Edelstahlhandläufen, Metallgeländern und zugehörigen Zubehörteilen interessiert sind.