فرآیند تولید

تولید قطعات و لوازم استیل ضد زنگ - در ابتدا: طراحی و ساخت قالب ها

در DAH SHI، تیم ما متعهد است که در طول مرحله طراحی تا تایید نهایی، با مشتریان خود به صورت نزدیک همکاری کند. این اطمینان حاصل میشود که هم قالب و هم محصولات نهایی تمامی نیازهای مشتری را برآورده میکنند. طراحان لوازم جانبی پله دستی ما در کنار سازندگان قالب کاری مشغول به کار هستند و از جدیدترین نرم افزارهای استاندارد صنعتی برای طراحی و ساخت استفاده می کنند. سیستم تولید کمکی کامپیوتری (CAM) ما به طور کارآمد فایلهای داده را میخواند و قالبهای پیچیده را تولید میکند، که در ساخت قالبهای دقیق و هزینهبر است کمک میکند. مهندسان ما قابلیت ریختهگری طرحهای قطعات پلهرو دستی را ارزیابی میکنند و پیشنهاداتی برای بهبود عملکرد ریختهگری و طراحی ارائه میدهند. این مهندسان در فرآیندهای تولید ماهر هستند و در طول تولید پشتیبانی مداوم ارائه میدهند. به هر منبعی که نقشه ارائه شود، مهندسان ما می توانند آن را به یک مدل جامد قابل لمس تبدیل کنند. این نقشه جامد به شما امکان میدهد تصویر واضحی از پروفایل نهایی لوازم جانبی پلههای استیل را داشته باشید.

فرآیند استمپینگ - پردازش استمپینگ و تولید اتصالات لوله گرد و مربع از جنس استیل ضد زنگ

تیم طراحی و تولید ما دهه ها تجربه در صنعت پردازش حرفه ای فولاد ضد زنگ دارد. ما به نیازهای مشتریان برای ضخامت محصول پاسخ میدهیم در حالی که ایمنی و قدرت پس از نصب را در نظر میگیریم. ما راهکارهایی را با استفاده از تخصص ما در فولاد ضد زنگ ارائه میدهیم، از جمله پایههای لوله گرد، لوازم جانبی پلههای پلهها، توپهای فولاد ضد زنگ، پشتیبانی دستگاه نگهدارنده با اتصالات پست، آرنجها، محکمکنندههای شیشه و اتصالات لوله مربع. ما برای تولید از استمپینگ، ریخته گری دیواکس و برش با لیزر استفاده می کنیم و بر جزئیات ساخت، مشخصات مشتری، استانداردهای ایمنی و کارآیی نصب تمرکز می کنیم تا مناسب بودن استمپینگ برای اتصالات لوله های گرد و مربع را تعیین کنیم. کارشناسان ما در تولید لوازم جانبی پله های استیل ضد زنگ، بر تاکید بر دقت در فرآیند طراحی و تولید، تضمین می کنند که مشتریان ما محصولات با کیفیتی دریافت کنند که استانداردهای ایمنی را رعایت کرده و به سرعت نصب شوند. به طوری که از لوازم جانبی پله ها یا سایر سخت افزارهای معماری، تخصص ما در فولاد ضد زنگ دارای آنچه شما نیاز دارید است.

فرآیند دیواکسینگ - پردازش و تولید زانوی پله استیل ضد زنگ

در فرآیند پردازش حرفه ای استیل ضد زنگ، ما در فرآیند ریخته گری از دست رفته تخصص داریم و مجموعه ای از محصولات استیل ضد زنگ را تولید می کنیم، از جمله پایه ها و فلنج های لوله، لوازم جانبی پله راه پله، توپ های استیل ضد زنگ، پشتیبانی دستگیره با پیوندگرهای پست، آویزهای استیل ضد زنگ، کلیپ های استیل ضد زنگ، اتصالات لوله مربع و سخت افزار ساختمانی مختلف.

به طوری که ما در حال طراحی لوازم جانبی پله های استیل جدید یا به اتخاذ یک طراحی ارائه شده توسط مشتری هستیم، تعهد ما به کیفیت و دقت همچنان صحیح است. در طراحی محصولات جدید یا پیادهسازی طرحهای سفارشی، مهندسان ما با سالها تجربه تولید، عملکرد مورد نیاز، ایمنی، استحکام و ترکیب مواد خاص محصول را در نظر میگیرند و از ضرر ضخامت مورد نیاز برای دستیابی به ظاهر محصول مطلوب مطلع میشوند. ما از یک فرآیند ریخته گری بدون موم برای به واقعیت درآوردن این طرح ها استفاده می کنیم، که به ما امکان می دهد قالب ها را برای تولید باز کنیم و اطمینان حاصل کنیم که هر جزئی به دقت ثبت شده است.

بعد از نمونه برداری از بلوک فولاد ضد زنگ، ما بر اساس کیفیت و دقت با مشتریان بحث های مفصلی داریم تا به مراحل بعدی در فرآیند تولید پرداخته شود. به منظور اطمینان از ارائه محصولات فولاد ضد زنگ با کیفیت بالا و بر اساس نیازهای خاص مشتری.

تزریق موم ذوب شده برای ساخت الگو - اولین مرحله فرآیند حذف موم

فناوری پردازش فولاد ضد زنگ شامل چند مرحله است و اولین مرحله در ریخته گری با ریختن گمشده، ایجاد یک مدل مومی از ریخته گری است که با تزریق موم از طریق یک قالب فلزی انجام می شود. این فرآیند با ذوب مواد موم شروع می شود و سپس آن را به قالب وارد می کند. در حال حاضر، دو روش تزریق موم در دسترس است: تزریق موم کاملاً اتوماتیک توسط بازوهای رباتیکی و تزریق موم دستی. ما برای هر قطعه تمام شده مورد نیاز، یک مدل موم انحصاری را با دقت ایجاد می کنیم تا اطمینان حاصل شود که با استانداردهایی که با سفارش مشتری مطابقت دارد، تطبیق دارد. اگر مشتریان فقط نمونه مدل را میخواهند، ما همچنین گزینه چاپ سهبعدی را ارائه میدهیم. این به ما امکان می دهد به سرعت مدل را ایجاد کرده و نمونه های مورد نیاز را به مشتریان ارائه دهیم. خدمات پردازش ویژه ما امکان انعطاف پذیری برای مشتریان در توسعه آویزهای استیل ضد زنگ و سخت افزار معماری را فراهم می کند، که برای آنها آسان است تا به اهداف طراحی و تولید خود برسند.

تعمیر واکس الگو - دومین مرحله فرایند دیواکسینگ

در فرآیند ریختهگری موم گمشده، پس از اتمام قالبگیری تزریقی قالب موم استیل ضد زنگ، ما یک بازرسی و تعمیر دستی دقیق از قالب موم انجام میدهیم. این کار به منظور اطمینان از این است که اشیاء زبر که بهطور بعدی ریختهگری میشوند، دارای برآمدگیهای اضافی نباشند و بدین ترتیب زمان و تلاش مورد نیاز برای حذف برآمدگیها کاهش یابد. کار تعمیر مدل موم به عنوان یک راهحل مقرون به صرفه برای مشتریان ما عمل میکند، زیرا هم زمان پردازش و هم هزینهها را برای آنها صرفهجویی میکند.

مونتاژ درخت الگوی موم - سومین مرحله فرآیند حذف موم

قبل از شروع فرآیند ریختهگری، از قالبهای دقیق برای ایجاد الگوی مومی از شیء استیل ضد زنگ استفاده میکنیم. این الگوهای مومی از طریق یک میله مرکزی مومی (که به آن "درخت" یا "سپریو" میگویند) به یکدیگر متصل میشوند و در نهایت یک خوشه یا مجموعه ریختهگری را تشکیل میدهند که سپس بر روی یک فنجان ریختهگری نصب میشوند. هنگام انتخاب مکانهای دروازه، ما به راحتی پردازش محصول توجه میکنیم تا هیچ آسیبی به بدنه محصول وارد نشود و سهولت در آسیاب کردن فراهم شود.

غوطهوری و خشک کردن - چهارمین مرحله فرایند دیواکسینگ

در فرآیند ریختهگری با روش سربریزی گمشده، این اجزا شبیه به درخت در محلول سرامیکی مایع غوطهور میشوند و سپس با شن بسیار ریز پوشانده میشوند تا پوسته سرامیکی ساخته شود. سپس در محیط خشک قرار داده میشود و فرآیند غوطهوری و خشک شدن تکرار میشود تا ضخامت جامد مورد نظر بدست آید و قالب پوسته سرامیکی برای ریختهگری ایجاد شود.

حذف موم و ساخت پوسته سرامیکی - پنجمین مرحله فرایند حذف موم

در فرآیند ریختهگری استیل ضد زنگ، پس از تشکیل قالب پوسته سرامیکی، مرحله بعدی گرم کردن آن است. هدف از این فرآیند گرم کردن، کاملاً ذوب شدن قسمت مولد مومی از قطعه استیل ضد زنگ شکل درختی است، تا یک مدل خالی آماده پر شدن با مایع فلزی استیل ضد زنگ ذوب شده برای فرآیند بعدی ایجاد شود. پس از آتشکشی در دماهای بالا، قالب پوسته سرامیکی خالی آماده شده به سرعت تزریق مایع فلزی استیل ضد زنگ را پذیرفته و جذب میکند.

ذوب و ریختن - ششمین مرحله فرایند دیواکسینگ

قبل از ریختن فلز استیل ضایعاتی، قالب سرامیکی خالی باید در دمای بالا آتش زده شود تا مواد مخلوط شده و رطوبت باقیمانده را از بین ببرد، قدرت قالب سرامیکی را بهبود بخشد و جریان پذیری آلیاژ فلز ذوب شده را افزایش دهد. سپس، آلیاژ فلز مایع آماده شده با اجزای استیل ضد زنگ در قالب سرامیکی پیش گرم شده ریخته می شود. بعد از انتظار برای جامد شدن فلز استیل ضد زنگ، قالب سرامیکی لجنی جدا میشود و هر شیء خام فلزی استیل متصل به شکل درختی آزاد میشود.

ضربه زدن و تمیز کردن - هفتمین مرحله فرآیند Dewaxing

بعد از اتمام ریخته گری استیل ضد زنگ با روش لوست وکس، باید منتظر شدن تا فلز مایع استیل ضد زنگ و قالب پوسته سرامیکی به طور کامل سرد و جامد شوند. سپس از تجهیزاتی مانند دستگاه لرزاننده پوسته یا روش های فیزیکی مانند پاشش آب برای حذف فیلم پوسته سرامیکی استفاده می کنیم. وقتی قالب پوسته با موفقیت برداشته شود، تنها اشیاء فلزی استیل تهیه شده به صورت جداگانه و به درخت متصل باقی می مانند.

برش - هشتمین مرحله فرایند Dewaxing

بعد از ریخته شدن فولاد ضد زنگ به روش ریخته گری مجسمه، قالب سرامیکی شکسته شد و سپس باید بلندگوی فولاد ضد زنگ متصل به شکل درخت را جدا کنیم. در مرحله بعد باید به مرحله بعدی برویم: استفاده از دستگاه برش با سرعت بالا برای جدا کردن اشیاء خالی فولاد ضد زنگ به شکل درختی از مرکز درخت. این قطعات فلزی برش خورده ظاهری خاکستری تیره فلزی ناپردازش دارند.

حذف دروازه - نهمین مرحله فرایند Dewaxing

بعد از برش در اتصال بین شیء خالی استیل ضد زنگ و ساختار شبیه به درخت، علامت های دروازه به نام دروازه باقی می ماند. کار در این مرحله این است که دروازه را سنگ زنی کنیم، اما باید با دقت انجام شود تا بدنه شیء خالی استیل ضد زنگ آسیب نبیند و بدنه شیء خالی استیل ضد زنگ آسیب نبیند. این کار به فرآیند پردازش بعدی کمک می کند و برش خالی به عنوان ضایعات و بازیافت نخواهد شد.

پردازش لیزر - برش لیزری صفحات استیل ضد زنگ

روش تولید انبوه ما عمدتاً ریخته گری از استیل ضایعات و تولید از طریق استمپینگ است که برای تولید پایه های لوله گرد، لوازم جانبی پله راه پله، توپ های استیل ضایعات، دستگیره های استیل ضایعات و اتصالات ستون، آویزهای استیل ضایعات، کلمپ های شیشه استیل ضایعات، لوازم جانبی لوله مربع استیل ضایعات برای ساختمان سازی و سایر محصولات استفاده می شود. در زمینه پردازش حرفه ای فولاد ضد زنگ، وقتی نقشه های طراحی مشتری نیاز به محصولات با اندازه های متنوع و تعداد کم دارند، تولید قالب های استمپینگ یا قالب های بدون موم هزینه بر نیست. برای حل این مشکل، نقاشان و مهندسان تولید ما قصد دارند نقشهها را جدا کنند و روشهای عملی را پیشنهاد دهند. ما محصول را تفکیک میکنیم، نقشههای دقیق تولید را تهیه میکنیم و سپس از تکنولوژی برش با لیزر برای پردازش صفحات یا قطعات لولههای استیل استفاده میکنیم. این روش تولید دقیق برش لیزری نه تنها میتواند هزینه و زمان باز کردن قالب را برای مشتریان صرفه جویی کند، بلکه دقت ابعاد محصول را نسبتاً افزایش میدهد. ما متعهد هستیم که به مشتریان خود محصولات استیل ضد زنگ با کیفیت بالا ارائه دهیم؛ بدون توجه به نوع محصولی که نیاز دارید و تعداد آن، ما می توانیم نیازهای شما را برآورده کنیم.

بازرسی

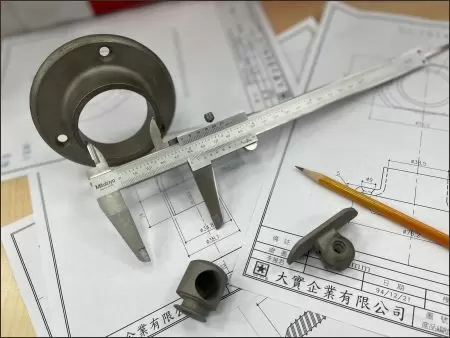

بازرسی اولیه

بعد از اتمام ریخته گری استیل ضد زنگ با روش ریخته گری از الگوی گمشده، ما متعهد هستیم که اطمینان حاصل شود کیفیت و اندازه بلوک با بالاترین استانداردها مطابقت دارد، که شامل اندازه گیری اندازه بلوک و بازرسی ظاهر است. در ارتباط با اندازهگیری ابعادی، قطعات مورد نیاز برای پردازش بعدی از جمله ضخامت، قطر سوراخ و ارتفاع را با دقت بررسی خواهیم کرد تا مطمئن شویم که مواد کافی برای پردازش بعدی وجود دارد. اگر اندازه استاندارد را برآورده نکند و قابل تغییر شکل نباشد، آن را فوراً حذف و مجدداً پردازش میکنیم. ما هرگز محصولات ضعیف را به مشتریان فروختن نخواهیم کرد زیرا ما به دنبال اطمینان مطلق مشتریان از محصولات ما هستیم و متعهد به ارائه محصولاتی با 100٪ قابل اعتماد به مشتریان هستیم.

تجزیه و تحلیل مواد برای قطعات و اتصالات استیل ضد زنگ

اکسسوریهای استیل ضد زنگی که ما تولید میکنیم باید با استانداردهای بینالمللی مواد مخلوط استیل ضد زنگ سازگار باشند تا عملکرد و دوام عالی را تضمین کنند. بعد از هر ریخته گری کوره، یک بلوک آزمایشی با دقت نگهداری می شود و یک گزارش جامع تجزیه و تحلیل مواد تولید می شود تا تطابق با استانداردهای صنعتی تأیید شود. جدول ترکیب تجزیه مواد برای مشتریان ما برای مرجع قابل درخواست است. در DAHSHI، ما به استانداردهای کیفیت بالاترین توجه را میکنیم و به شما راهکارهای قابل اعتماد برای نیازهای قطعات و اتصالات استیل ضد زنگ خود ارائه میدهیم.

تسطیح

بعد از اندازهگیری اندازه و بازرسی کیفیت بلوک فولاد ضد زنگ، ما به فرآیند شکل دهی بلوک می پردازیم. هدف از این فرآیند شکل دهی، بهبود دقت ابعادی فرآیندهای بعدی در حالی که کاهش تحمل را فراهم می کند است. به عنوان مثال، پردازش تراش پس از شکل دهی برای افزایش دقت واقعی گردش و کاهش انحراف محوری است تا اطمینان حاصل شود که دقت ابعاد محصول بهبود یابد. مشتریان هنگام نصب یا وارد کردن لوله های گرد، انحراف مرکزی را تجربه نخواهند کرد.

پردازش بعدی

جوشکاری

بعد از اینکه صفحات استیل ضد زنگ تمپلت یا با لیزر برش داده میشوند، باید این محصولات نیمهتمام شده تمپلت یا با لیزر را با لولهها و بلوکهای استیل ضد زنگ دیگر دقیقا جوش داده و ترکیب کنیم، سپس وارد فرآیند تراشکاری شویم. فرآیند جوشکاری باید از پایداری و سلامت محصول پس از مونتاژ برای برآورده کردن نیازهای مشتری درباره عملکرد محصول اطمینان حاصل کند.

حفاری و نصب پیچ

قبل از حفاری و تپه زدن بر روی قطعات استیل ضد زنگ، باید عملیات شکل دهی را انجام دهیم تا قطر سوراخ و سطح پایین درست با زاویه طراحی یا ۹۰ درجه عمودی باشد. تنها در این صورت می توان مهره های سوراخ پیچ را عمودی نگه داشت و مرکز سوراخ گرد در موقعیت صحیح قرار خواهد گرفت. ما به جزئیات هر فرآیند تولید توجه می کنیم تا مطمئن شویم که محصول نهایی با استانداردهای با کیفیت بالا مطابقت دارد و کاملاً عملکردی است.

برش لوله

در نمونه کارهای ما برای تولید پله های استیل، از لوله های گرد یا مربع با اندازه ها و طول های مختلف استفاده می کنیم. برای دستیابی به این تنوع، ما باید در فرآیند تولید تعداد زیادی اتصالات لوله استیل برش دهیم. برای محصولاتی که لولههای گرد برش داده شده و نیاز به سوراخکاری دارند، از فناوری برش با لیزر استفاده میکنیم که به ما امکان برش و سوراخکاری دقیق و با کارآیی بالا را میدهد. برای محصولاتی که ابعاد کوتاهتر و تعداد کمتری دارند، از دستگاههای برش سریع استفاده میکنیم. ما متعهد هستیم از روشهای پردازش مناسب برای تولید محصولات پلهدستی استیل با کیفیت بالا برای مشتریانمان استفاده کنیم.

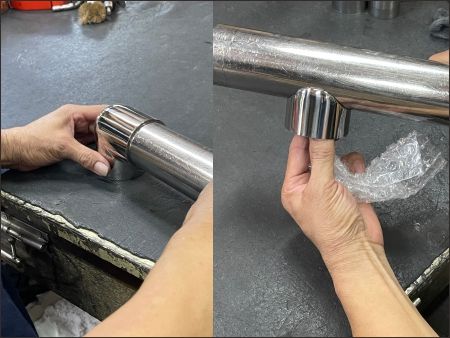

تراشکاری

قبل از تولید لوازم جانبی پله های استیل ضد زنگ، ابتدا فرآیند شکل دهی را انجام می دهیم تا گردی و صافی محصول را بهبود بخشیم. از طریق این مرحله، می توانیم تضمین کنیم که در هنگام پردازش تراشه، هیچ انحراف مرکزی وجود نداشته باشد. با این روش، محصول میتواند هنگام نصب و استفاده ترکیبی کامل را داشته باشد. برای محصولات با حجم بالا اما تنوع کم، از تراشکاری CNC استفاده میکنیم و برای تعداد کمتر اما محصولات با تنوع بالا، به تراشکاری نیمهخودکار روی میآوریم. ما به طور مداوم روشهای پردازش بهتر را پیگیری میکنیم تا محصولات با کیفیت بالا را تضمین کنیم.

تلمیع

در فرآیند تولید لوازم جانبی ساختمانی از فولاد ضد زنگ، پردازش پولیشینگ موقعیت مهمی را به خود اختصاص میدهد. باید پس از حفاری و پیچگوشتی، برهای تشکیل شده را صیقل دهیم. به طور مشابه، پس از اتمام ترکیب جوشکاری، موقعیت جوشکاری باید صاف شود و قطعاتی که توسط تراشکار پردازش شدهاند نیز باید صاف شوند. فرآیند سنگ زنی ما تنها شامل یک مرحله نیست بلکه نیاز به 3 تا 4 مرحله پردازش مختلف دارد تا در نهایت به یک پوشش سطح کامل برسد، شامل پوشش سطح شن و سطح درخشان. پردازش دقیقی که در محصولات ما انجام میشود، تضمین میکند که نیازهای مشتریان درباره کیفیت بالا در ظاهر و بافت محصولات ما برآورده میشود.

بررسی نهایی و بسته بندی

در مرحله نهایی فرآیند تولید تمامی قطعات استیل ضد زنگ، عملیات بازرسی کیفی و بسته بندی را انجام میدهیم. این مرحله بازرسی کیفیت از لولههای گرد استفاده میکند که سالانه توسط یک واحد بازرسی دفتری تأیید میشوند و هر محصول تولید شده به صورت جداگانه بررسی میشود. تنها اگر آن تحت بازرسی قرار گیرد، نیازهای قطر لوله را برآورده کند و هیچ عیبی مانند حفرههای شنی روی سطح نداشته باشد، آن را بستهبندی و حمل خواهند کرد. ما متعهد هستیم که هر محصولی که مشتریان ما دریافت میکنند، با کیفیت بالا باشد و استانداردهای بالاتر را برآورده کند.

لطفا با ما تماس بگیرید اگر علاقهمند به همکاری با DAH SHI برای نیازهای تولید حرفهای شما از پلکانهای استیل، نردههای فلزی و لوازم جانبی مرتبط هستید.