製造プロセス

ステンレス鋼部品および継手の製造 - 最初に: 設計と金型製作

DAH SHIでは、私たちのチームはデザインフェーズから最終的な認証まで、お客様との緊密な協力に取り組んでいます。 これにより、ダイと最終製品の両方がすべての顧客要件を満たすことが保証されます。 当社の手すりアクセサリーデザイナーは、最新の業界標準ソフトウェアを使用して設計と製造を行うダイメーカーと共に働いています。 当社のコンピュータ支援製造(CAM)システムは、データファイルを効率的に読み取り、複雑な金型を生成し、正確で費用効果の高い射出成形金型の作成を容易にします。 私たちのエンジニアは手すりのフィッティングデザインの鋳造性を評価し、鋳造性とデザインを向上させるための提案を行います。 これらのエンジニアは生産プロセスに精通しており、製造中に継続的なサポートを提供します。 どんなソースの図面でも、私たちのエンジニアはそれを具体的な固体モデルに変換することができます。 この堅固な図面は、ステンレス製手すりアクセサリーの最終プロファイルを明確に視覚化することができます。

スタンピングプロセス - ステンレス鋼の丸管および四角管継手のスタンピング加工と製造

当社のデザインおよび製造チームは、ステンレス鋼のプロフェッショナル加工業界で数十年の経験を持っています。 製品の厚さに関しては、設置後の安全性と強度を考慮しながら、お客様のニーズに対応しています。 当社は、丸いチューブベース、階段手すりのアクセサリー、ステンレススチールボール、手すりサポート(ポストジョイント付き)、エルボ、ガラスクランプ、四角いパイプ継手を含む、当社のステンレススチールの専門知識を活用したソリューションを提供しています。 生産にはスタンピング、デワックスキャスティング、レーザーカッティングを採用し、建設の詳細、顧客の仕様、安全基準、取り付け効率に焦点を当て、パンチスタンピングが丸管および四角管継手に適しているかを判断します。 ステンレス製階段手すりのアクセサリーの製造において、デザインと製造プロセスの精度を重視し、お客様が安全基準を満たし、迅速に取り付けられる品質の製品を提供しています。 階段の手すりのアクセサリーまたは他の建築金物に関しては、私たちのステンレス製品の専門知識が必要なものを提供します。

脱蝋プロセス - ステンレス製の階段用エルボーの脱蝋加工と製造

ステンレス鋼プロフェッショナル加工では、失われたワックスキャスティング加工に特化し、チューブベースやフランジ、階段手すりのアクセサリー、ステンレス鋼ボール、手すりサポートとポストジョイナー、ステンレス鋼のエルボ、ステンレス鋼クリップ、四角いパイプ継手、さまざまな建設用ハードウェアを製造しています。

新しいステンレス製階段手すりのアクセサリーを設計するか、お客様からのデザインを採用する場合でも、品質と精度への取り組みは変わりません。 新しい製品の設計やカスタマイズされたデザインの実装を行う際には、長年の製造経験を持つエンジニアが、製品の必要な機能性、安全性、強度、および特定の材料組成を考慮し、望ましい製品の外観を実現するために必要な厚みの減少を考慮します。 これらのデザインを実現するために、私たちは脱蝋鋳造プロセスを使用しています。これにより、製造のために金型を開くことができ、すべての細部が正確に再現されます。

ステンレス鋼のブランクがサンプリングされたら、品質と精度を基にお客様と詳細な打ち合わせを行い、製造プロセスの後続の手順に対応します。お客様の特定の要件に応じて、高品質なステンレス鋼製品を提供できるようにします。

パターン作成のための溶融ワックスの注入 - 脱蝋プロセスの最初のステップ

ステンレス鋼加工技術はいくつかのステップを経ており、ロストワックス鋳造の最初のステップは、金属の型を通じてワックスを注入して鋳造のワックスモデルを作成することです。 このプロセスは、ろう材料を溶かし、それを型に注入することから始まります。 現在、2つのワックス注入方法があります:ロボットアームによる完全自動ワックス注入と手動ワックス注入。 お客様が注文した図面に合致する基準を満たすよう、私たちは必要な仕上がり部品ごとに独占的なろう模型を丁寧に作成しています。 お客様がサンプルモデルのみを必要とする場合、3Dプリントのオプションも提供しています。 これにより、私たちは素早くモデルを作成し、お客様に必要なサンプルを提供することができます。 当社の専門加工サービスは、新しいステンレス製エルボウや建築ハードウェアの開発において、お客様に柔軟性を提供し、デザインと製造の目標を容易に達成することができます。

修復用ワックスパターン - 脱脂プロセスの2番目

ロストワックス鋳造プロセスでは、ステンレス鋼のワックス型の射出成形が完了した後、ワックス型の綿密な手動検査と修理を行います。これは、その後鋳造される粗い物体に過剰なバリがないことを確認するために行われ、バリ除去に必要な時間と労力を削減します。ワックスモデルの修理作業は、加工時間とコストを節約するため、顧客にとってコスト効果の高いソリューションとなります。

ワックスパターンツリーアセンブリ - 脱蝋プロセスの第三ステップ

鋳造プロセスが始まる前に、精密な金型を使用してステンレス鋼のオブジェクトのワックスパターンを作成します。これらのワックスパターンは、中央のワックスロッド(「ツリー」または「スプルー」と呼ばれる)に「スプルー」を介して接続され、最終的に鋳造クラスターまたはアセンブリを形成し、それが注ぎ口に取り付けられます。製品の加工の容易さを考慮してゲートの位置を選択し、製品本体への損傷を防ぎ、研磨を容易にすることを確保します。

ディッピングと乾燥 - デワックスプロセスの第四ステップ

失われたワックス鋳造プロセスでは、これらの木のような部品は液状のセラミックスラリーに浸し、その後非常に細かい砂で覆われ、セラミックシェルを構築します。それから乾燥環境で乾燥させ、浸漬と乾燥のプロセスを繰り返し、所望の固体厚さが得られるまで繰り返します。これにより、鋳造用のセラミックシェル型が作成されます。

セラミックシェルの脱蝋とシェルの構築 - 脱蝋プロセスの第5ステップ

ステンレス鋼の鋳造プロセスでは、セラミックシェル型が確立されたら、次のステップは加熱です。この加熱プロセスの目的は、ツリー状のステンレス鋼部品のワックス型成分を完全に溶かし、溶融ステンレス鋼金属液で満たす準備ができた中空モデルを作成することです。高温で焼成された準備された中空セラミックシェル型は、液体ステンレス鋼金属の注入を迅速に受け入れます。

溶解と注ぎ込み - 脱蝋プロセスの第六ステップ

液体ステンレス鋼金属を注ぐ前に、中空のセラミックシェル型は高温で焼成され、残留ワックスと水分を除去し、セラミックシェル型の強度をさらに向上させ、溶融金属合金の流動性を高める必要があります。 その後、ステンレス鋼部品を含んだ準備された液体金属合金を予熱されたセラミックシェル型に注ぎます。 ステンレス鋼の金属が固まるのを待った後、スラリーセラミックシェル型は取り外され、ツリー形状に接続された各ステンレス鋼のブランクオブジェクトが解放されます。

デワックスプロセスの第7ステップ:ノックアウトとクリーニング

ステンレス鋼のロストワックス鋳造が完了したら、ステンレス鋼の液体金属とセラミックのシェル型が完全に冷えて固まるまで待つ必要があります。その後、シェル振動機などの設備や水噴霧などの物理的処理を用いてセラミックシェル皮膜を除去します。シェルモールドが正常に取り外されると、木に接続された個々のステンレス鋼のブランクオブジェクトのみが残ります。

カット - 脱蝋プロセスの第8ステップ

ステンレス鋼のロストワックス鋳造後、セラミックのシェル型が粉々になり、樹形に接続されているステンレス鋼のブランクオブジェクトを取り外す必要がありました。次に、高速切断機を使用して、木の形をしたステンレス製の空のオブジェクトを個別に切断し、中央の木から分離する必要があります。これらのカットメタルブランクは、未処理のダークグレーのメタリックな外観を持っています。

ゲート除去 - 脱蝋プロセスの第9ステップ

ステンレス素材と樹木状構造物との接続部を切断すると、いわゆるゲート跡が残ります。この段階での作業はゲートを研削することであるが、ステンレス鋼製ブランク体本体に損傷を与えたり、ステンレス鋼製ブランク体本体に損傷を与えたりしないように慎重に行う必要がある。これはその後の加工プロセスに役立ち、ブランクはスクラップやリサイクルの際に損傷することはありません。

ステンレス鋼板のレーザープロセス - ステンレス鋼板のレーザーカット

当社の量産方法は主にステンレス鋼のロストワックス鋳造とスタンピング製造で、丸管ベース、階段手すり付属品、ステンレス鋼ボール、ステンレス鋼ハンドルおよび柱ジョイント、ステンレス鋼エルボ、ステンレス鋼ガラスクランプ、ステンレス鋼の製造に使用されます。建設金物およびその他の製品用の鋼製角管付属品。 プロのステンレス鋼加工分野では、お客様の設計図が多様なサイズと少量の製品を必要とする場合、スタンピング金型や脱蝋金型を製造するのはコスト効率が良くありません。 この問題を解決するために、弊社の図面担当者と製造エンジニアが図面の分解を検討し、実用的な方法を提案します。 製品を分解し、正確な製造図面を作成し、その後レーザー切断技術を使用してステンレス鋼板や配管を加工します。 この正確なレーザーカット製造方法は、顧客の金型開口のコストと時間を節約するだけでなく、製品寸法の精度を比較的向上させることができます。 私たちは、お客様に最高品質のステンレス製品を提供することに取り組んでいます。どんな種類の製品が必要でも、数量に関係なく、お客様のニーズにお応えできます。

検査

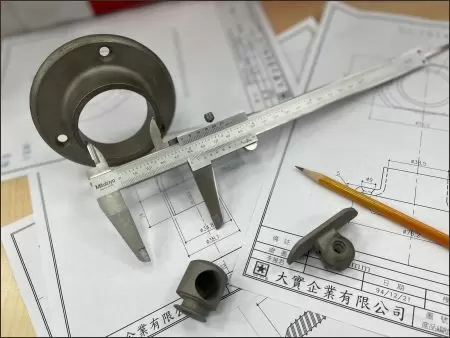

初回検査

ステンレス鋼の失われたワックス鋳造が完了した後、私たちはブランクの品質とサイズが最高の基準を満たしていることを確認することに取り組んでいます。これにはブランクサイズの測定と外観の検査が含まれます。 寸法測定に関しては、後続の加工に必要な部品の厚さ、穴の直径、高さなどを慎重に確認し、後続の加工に十分な材料があることを確保します。 サイズが基準に合わない場合、形状を変えることができない場合は、すぐに除外し、再処理します。 私たちは顧客の絶対的な信頼を追求し、顧客に100%信頼性のある製品を提供するため、決して劣悪な製品を販売しません。

ステンレス鋼部品および継手の材料分析

私たちが製造するステンレス製品は、優れた性能と耐久性を確保するために、国際的なステンレス鋼の金属比率の材料基準に準拠しなければなりません。 各炉の鋳造後、試験ブロックが細心の注意を払って保存され、産業基準の遵守を検証するために包括的な材料試験分析レポートが作成されます。 材料分析組成表は、お客様のご参考のためにリクエストに応じて提供されます。 DAHSHIでは、最高品質の基準を守り、ステンレス製品や部品のニーズに信頼性のあるソリューションを提供しています。

ストレートニング

ステンレス鋼のブランクのサイズ測定と品質検査が完了した後、ブランクの形成プロセスに進みます。この形成プロセスの目的は、後続の加工の寸法精度を向上させると同時に許容差を減らすことです。たとえば、形成後の旋盤加工は真の円形度を高め、偏心を減らすことで、製品寸法の精度を向上させます。お客様は、丸パイプの取り付けや挿入時に中心のずれを経験しません。

後続処理

溶接

ステンレス鋼板がスタンプやレーザーカットされた後、これらのスタンプやレーザー半製品を他のパイプやステンレス鋼ブランクと精密に溶接して組み合わせ、次に研磨工程に入ります。溶接工程は、組み立て後の製品の堅牢性と完全性を確保し、製品の機能性に対する顧客の要求を満たす必要があります。

ドリリング タッピング

ステンレス鋼のブランクに穴あけとタップを行う前に、穴の直径と底面が設計図と正しい角度であるか、または90度垂直であるかを確認するために、形状加工を行わなければなりません。この場合にのみ、ねじ穴のスレッドは垂直のままであり、丸い穴の中心は正しい位置になります。私たちはすべての製造プロセスの細部に注意を払い、最終製品が高品質基準を満たし、完全に機能することを保証しています。

チューブの切断

ステンレス製の手すりや手すりを製造するための製品ポートフォリオでは、さまざまなサイズと長さの丸いまたは四角いチューブを使用しています。 このバラエティを実現するために、製造プロセス中に大量のステンレス鋼パイプ継手を切断する必要があります。 丸いチューブを切断し、ドリル加工が必要な製品には、レーザーカット技術を使用しており、正確な切断と効率的なドリル加工を実現しています。 短い寸法と少量の製品については、高速切削機を使用しています。 私たちは適切な加工方法を使用して、お客様に高品質なステンレス製手すり製品を提供することに取り組んでいます。

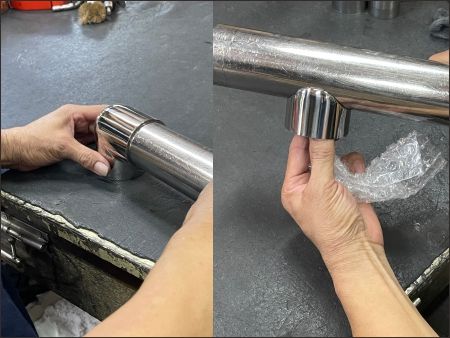

旋盤加工

ステンレス製の階段手すりのアクセサリーを製造する前に、まず製品の円形度と平坦度を向上させるために成形プロセスを行います。 この手順により、旋盤加工中に中心偏差がないことを確認できます。 このように、製品はインストールおよび使用時に完璧な組み合わせを実現することができます。 大量であるが品種が少ない製品には、CNC旋盤を使用し、数量は少ないが品種が多い製品には、半自動旋盤を利用しています。 私たちは常に最高の加工方法を追求し、高品質な製品を確保しています。

磨き

ステンレス製建築金物アクセサリーの製造プロセスでは、研磨加工が重要な位置を占めています。 ドリルやタップ後に形成されたバリを磨かなければなりません。 同様に、溶接組み合わせが完了した後は、溶接位置を研磨し、旋盤で加工された部品も研磨する必要があります。 私たちの研磨プロセスは、単一のプロセスだけでなく、完璧な表面処理を実現するために3〜4つの異なる処理段階が必要です。これには、砂面処理と光沢面処理が含まれます。 このような細かい加工により、製品は外観や質感においてお客様の高品質な要求を満たすことが保証されています。

ステンレス製手すり、金属手すり、および関連アクセサリーの専門製造ニーズに関するご興味がありましたら、DAH SHIとの協力に興味がある場合は、お問い合わせください。